摘要:由于目前并没有相关机构统计所有在产平板玻璃生产企业的能效数据,各企业自行统计的范围也存在偏差,短期内要掌握行业能效现状并不容易。为了解行业能...

由于目前并没有相关机构统计所有在产平板玻璃生产企业的能效数据,各企业自行统计的范围也存在偏差,短期内要掌握行业能效现状并不容易。为了解行业能效现状和节能减碳技术发展情况,《中国建材报》记者专访了蚌埠玻璃工业设计研究院节能环保所所长王贵祥。

明确能效评估规则

记者:如何评价《冶金、建材重点行业严格能效约束推动节能降碳行动方案(2021-2025年)》(以下简称《行动方案》)里提出的平板玻璃能效标杆水平?

王贵祥:国家发改委等五部门提出的《行动方案》中的基准水平和标杆水平的依据,是《玻璃和铸石单位产品能源消耗限额》(GB21340-2019)(以下简称《能耗限额标准》)。《行动方案》的基准水平和标杆水平,分别与《能耗限额标准》中的3级能耗限额和1级能耗限额相对应。

因此,按照《能耗限额标准》的规定,《行动方案》能效水平统计范围为:“在统计期内,动力、氮氢站、原料、熔化、成型、退火、切裁和成品包装等生产工序所消耗的能源及为生产服务的厂内运输工具、机修、照明等辅助生产所消耗的能源总和”。

文中并未提到余热发电和厂区光伏发电是否可以冲抵玻璃生产能源消耗。

记者:您认为这两项是否可以冲抵?

王贵祥:我个人认为,余热发电属于烟气余热回收再利用,是玻璃生产能量平衡体系(输入和输出)中的一个不可或缺的部分,因此,余热发电可以冲抵玻璃生产能源消耗。

而利用厂房、办公楼屋顶和墙面进行光伏发电,则不属于玻璃生产能量平衡体系范围,是玻璃生产平衡体系之外的能量输入。而且发布《行动方案》初衷,是为了促进玻璃企业进行技术升级改造,提高玻璃行业节能技术水平,提升国内玻璃厂商核心竞争力。如果将光伏发电冲抵玻璃生产能源消耗,那么风力发电算不算?还有一种极端的例子:如果在西北地区,玻璃企业圈一块地,做光伏发电或风力发电。最后由于新能源发电电量足够大,完全抵消玻璃生产单耗,甚至将单耗变成了负数,怎么办?因此,我认为不宜将厂区光伏发电冲抵玻璃生产单耗。

记者:影响平板玻璃能效水平的因素还有哪些?

王贵祥:按照《能耗限额标准》的规定,单耗统计必须以玻璃合格品(重量箱)为计量单位。因此,要考虑“成品率”对综合能耗的影响。

《能耗限额标准》同时还规定,能耗标准制定以燃料为重油作为计算基准,其他燃料品种如天然气、焦炉煤气、发生炉煤气和石油焦,分别以1.08、1.13、1.20和1作为“燃料等效应系数”进行修正。

另外,对窑龄前、中、后窑期,也有不同的校正系数(前期、中期和后期校正系数分别为:1.0、1.05和1.12)。这次我们均以窑前期为考核对象,忽略了窑龄校正系数的影响。

目前约10条生产线能达标杆水平

记者:按照上述统计标准,目前国内浮法玻璃生产线能效处在什么水平线上?

王贵祥:我们能效水平统计范围包括:1.玻璃熔窑燃料热耗Q熔化(单位kcal/kg玻璃液);2.各工段电耗和辅助生产能源总和Q辅助,根据行业平均水平,为方便统计,Q辅助按0.5kgce/重量箱计算;3.余热发电产生的回收能耗Q余热。根据行业平均水平,为方便统计,Q余热按kgce/重量箱计算;4.成品率C。国内稍好一点的企业,成品率基本可以达到95%,为方便统计,成品率C按95%计算;5.燃料等效应系数M,近5年国内新上玻璃生产线以天然气为主,我们取M=1.08。

因此,以天然气为燃料、成品率为95%的普白浮法玻璃综合能效水平Q综合的计算公式为(单位:kgce/重量箱):

Q综合=(50/C/7000)×

Q熔化/M+Q辅助-Q余热

=(50/0.95/7000)×Q熔化/1.08+0.5-0.4

=0.007×Q熔化+0.1(单位:kgce/重量箱)

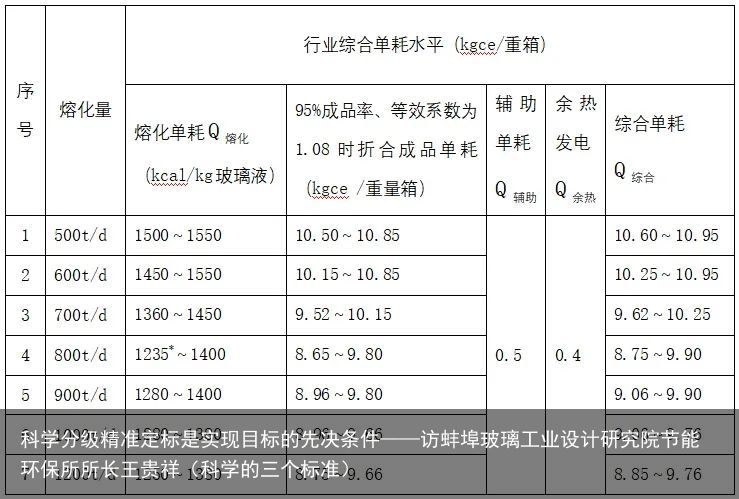

因此,以天然气为燃料生产普白浮法玻璃,按照上述计算方法,目前国内玻璃生产企业的玻璃熔化单耗大约为(见下表):

由于各玻璃企业技术数据保密的原因,无法得到全行业详实数据信息。上述数据信息只代表我们知情企业的单耗标准。

从下表可以看出:日熔化量在≥500t/d≤800t/d之间的玻璃综合单耗为8.75kgce/重量箱至10.95kgce/重量箱;日熔化量≥800t/d的玻璃综合单耗为9.06kgce/重量箱至9.90kgce/重量箱。

记者:目前国内能效达到标杆水平(熔化量≥500≤800t/d,单位产品能耗9.5kgce/重量箱;熔化量>800t/d,单位产品能耗8kgce/重量箱)的生产线有多少?

王贵祥:如果将燃料等效应系数、窑龄校正系数和成品率等因素考虑进去,同时将余热发电电量冲抵用电能耗,目前已知的熔化量≥500t/d≤800t/d、单位产品能耗9.5kgce/重量箱,大约有10条左右的生产线。主要集中在熔化量600t/d至800t/d生产线上。

目前已知的产能大于800吨/天生产线,尚无一家企业、一条生产线可以达到标杆水平(8kgce/重量箱)。至少尚有100kcal/kg玻璃液的热耗差距。

8kgce/重量箱的标准偏高

记者:您认为4年后全行业实现能效标杆水平的产能比例超过30%的目标,可能性有多大?

王贵祥:熔化量≥500t/d≤800t/d的生产线,通过优化设计和节能技术改造,未来4年能效标杆水平比例超过30%的目标是有希望实现的。

熔化量>800t/d生产线,由于熔化量大,往往设计成一窑两线:一条做薄板、一条做厚板,以改变“熔化吨位大,改板困难,产品过于单一,销售压力大”的困境。一窑两线由于增加了一条通路,与一窑一线相比,有“散热面积大,卡脖回流多”等特点,熔化热耗随熔化量增加的优势并不明显。

所以,熔化量>800t/d生产线的标杆水平8kgce/重量箱,目前来看,标准订得有些偏高。除非加大电助熔的熔化比例,因为电助熔玻璃热吸收效率高,可以显著降低玻璃熔化热耗。但电助熔耗电量大,玻璃熔化热耗虽然降下来了,生产成本却上去了。这也是值得考虑的问题。

记者:对于平板玻璃企业来说,要达到标杆水平,努力的方向在哪里?

王贵祥:首先,要科学分级。就目前生产水平来看,日熔化量500t/d的单耗要比800t/d高出20%以上,所以将≥500t/d≤800t/d作为一个能效考核等级,我个人认为并不合适。应该更细化更精准的去分级。

其次,要精准定标。日熔化量≥800t/d的标杆水平为8kgce/重量箱,这个标准目前来看定得过高。未来4年,如果没有突破性的技术出现,也未必能实现。当然,如果工厂清洁能源(如光伏发电和风能发电)能冲抵玻璃生产单耗,那就另当别论。我个人认为如果通过这种方式去达成标杆水平意义不大,纯粹数字游戏而已。

对于玻璃行业内部技术提升来说,首先要优化窑炉设计,重点研发推广节能型窑炉,进一步降低熔化热耗;其次要大力推广新型节能技术,包括新型熔窑节能技术和节能产品、节能型风机及玻璃生产全过程优化控制等;大力推广二代新型节能技术和节能产品在玻璃熔窑中的应用;通过减少窑体散热和改善窑内热辐射环境,达到提高烟气温度和余热发电热回收效率的目的。优化电助熔技术,提高电能占比,提高玻璃熔化热吸收效率,降低玻璃液热耗。

记者:全行业如果要实现达到标杆水平产能超30%的目标,您认为政府、行业协会及其他机构应该向生产企业提供怎样的帮助和支持?

王贵祥:首先,行业协会应该组织专家通过广泛调研和论证,制定更加科学的能耗分级制度和标准。

其次,政府应该出台优惠政策,鼓励科研院所和玻璃企业进行节能技术创新和研发,同时大力推广二代浮法新型节能技术。

再次,政府应该出台政策,强化能效评估和认证制度。明确以第三方权威机构(如国家平板玻璃工业热工测试中心)定期对行业内玻璃生产企业进行能效检测评估和认证。

以第三方权威机构进行检测和认证,可以减少数据申报乱象,达到精准评估的目的。通过精准评估和认证,对能效水平好的企业进行奖励,对达不到能效考核要求的企业,责令整改、进行处罚,甚至关停。

责编:丁 涛