摘要:“变废为宝”的中冶节能环保钢渣热闷处理技术

当前,我国工业化、城镇化进程加快,消费结构的持续升级,能源需求刚性增加,由此带来的资源与环境问题日益严峻,环境保护、节能减排作为国家高度重视、切实执行的发展战略,已成为推动绿色循环低碳发展、加快生态文明建设的重要抓手。

我国钢渣产量随着钢铁工业的快速发展而迅猛递增。2018年,我国粗钢产量9.28亿吨,钢渣利用率仅约 20%

钢渣

硅酸钙类矿物

——用于建筑领域

金属铁、铁氧化物

——可回收铁资源

钢渣中含有多种成分,处理后的钢渣用途广泛,作为一种“被忽略的资源”,近年来钢铁企业的钢渣处理和资源化再利用问题越来越受到重视,如何最大化地利用钢渣,使资源实现有效循环利用,创造更大的经济效益,一直困扰着众多钢铁企业。

自 1992 年起,中冶节能环保率先开展钢渣热闷处理工艺技术研究,历经 20 年研发,最终实现了钢渣处理技术“质”的突破。

输入

中冶节能环保有限责任公司

国家高新技术企业,具有“中冶环保”品牌,前身为 1978 年成立的冶金工业部环境保护研究所,沿承了总院环境保护领域所有商誉和无形资产。

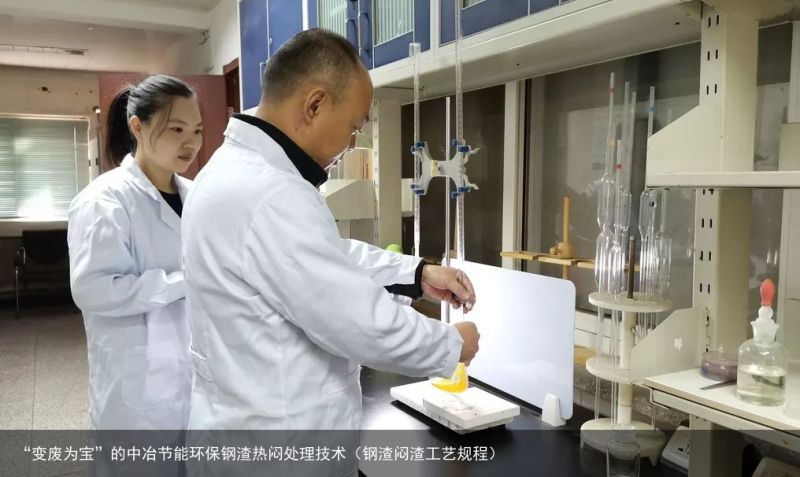

经过无数次的工况模拟、试验、分析、计算,中冶节能环保钢渣热闷处理技术取得一次次的突破与迭代更新,形成了以“一种熔融钢渣热闷处理方法”发明专利为核心的专利保护群。

主编、参编国家及行业标准 33 项,建立了钢渣处理及利用的相关行业标准,为钢铁企业解决的实际问题,为国内钢渣处理技术的发展树立了标杆,引领着行业的发展。

艰苦卓绝的研发过程中,中冶环保也打造出一支由老中青 40 多位环保人组成的、经验丰富,富于创新能力的、高素质钢渣热闷技术专业队伍。这支富于自主创新活力、默契协作的队伍,使钢渣热闷技术一步一个台阶,快速实现着工业化应用。

钢渣处理技术研发历程

开启钢渣处理技术

研发之旅

1992年

第一代

400℃块状钢渣热闷技术

应用于湖南涟钢、上钢一厂、三厂、本溪北台钢厂、河北宣化钢厂

2004年

第二代

800℃热态钢渣热闷技术

应用于太钢、韶钢、山东华奥钢厂、天铁资源公司

太钢钢渣热闷处理生产线

2006年

第三代

熔融钢渣热闷处理方法

应用于首钢、鞍钢鲅鱼圈、江西新余、唐山国丰、本钢、日钢等项目,并走出国门应用在越南河静钢铁

越南台塑河静钢厂钢渣处理项目

2007年

第四代

钢渣辊压破碎-余热

有压热闷技术

应用于首钢京唐等国内大型钢铁企业及马来西亚关丹工业园区新建钢厂,实现钢渣处理装备化、自动化、洁净化生产需要

国际首创

世界领先

以殷瑞钰院士为主任的技术鉴定委员会评价该技术为“国际首创,世界领先”。

马来西亚马中关丹产业园350万吨钢铁项目

所

获

荣

誉

第四代钢渣热闷处理技术 2014 年入选国家重点环境保护实用技术,2015 年获批国家火炬计划产业化示范项目,2017 年列入工信部《国家工业资源综合利用先进适用技术装备目录》;同时,中冶节能环保对钢渣金属高效回收技术与成套装备、钢铁渣粉作混凝土掺合料技术的研发和应用,真正使钢渣“变废为宝“,第三代、第四代钢渣处理技术已应用于国内外60余项工程,国内市场占有率达到90%以上。

钢渣金属回收技术与成套装备

以具有自主知识产权的“钢渣破碎提纯用棒磨机”为核心设备,渣钢品位达85%,磁选粉品位达60%,可直接返回炼钢和烧结使用,尾渣中金属铁含量低于2%。

钢铁渣粉作混凝土掺合料技术

以高效辊磨机为核心设备,钢铁渣产品比表面积达到400㎡/kg,吨产品整体电耗约55kWh,与传统的球磨工艺相比,吨产品电耗降低约45kWh,钢铁渣粉产品用做水泥和混凝土的参合料,可改善混凝土的施工性能,降低水化热,提高耐久性,降低混凝土生产成本,是一种新型绿色环保建材产品。

钢铁渣粉混凝土应用工程

经过数十年的积淀,中冶节能环保已经发展成为节能环保领域集技术/装备研发、工程设计/EPC总承包、环保设施投资运营(BOO)、合同能源管理(EMC)、政府和社会资本合作(PPP)等多种合作模式于一体的国家级高新技术企业,为改善环境、保护生态不懈努力,践行社会责任,助力绿色发展。

科技创新,筑梦未来。新一代中冶环保人正在党的带领下,以敬畏的态度传承着过往 60 年的积淀,以严谨的态度、无限活力、踏实的作风不断实现自我革新与突破,为国家节能环保事业不断积蓄新的能量。新的征程中,中冶环保人将继续秉承“与国家同意、与自然同道、与世界同步、与客户同行”的发展理念,继续开拓创新,发挥央企示范引领作用,为建设资源节约型和环境友好型社会做出更大的贡献。

敬

请

关

注